I.

Définition :

Ces machines appartiennent à la famille des convertisseurs

d’énergie réversibles.

Elles sont capables de fournir :

- Du

courant électrique continu en permanence, tant qu’elles

sont entraînées en rotation.

- Du

mouvement rotatif, accompagné de couple, en permanence, tant

qu’elles sont alimentées.

La notion de permanence est associée au fait, que le courant

ou le mouvement produit, sont constants dans le temps.

Ils peuvent fonctionner « tel quel »

Il n’y a pas de structure interne de commutation ou de

régulation, comme c’est le cas dans les moteurs de type « Brushless »

Ce type de machine possède :

- Un

induit ou se réalise les conversions d’énergies courant ou force, selon

les lois de Laplace. L’induit est sur la partie tournante ou

« rotor »

- Un

groupe de bobine, nommé « inducteur », qui va produire le

magnétisme nécessaire à l’application de lois déjà citées. L’inducteur est

sur la partie fixe ou « stator »

I.

Famille de moteurs.

Il existe deux grosses familles

de moteurs :

- Le

moteur axial, avec charbons et collecteur.

·

Ils sont « plus

long que large » Ils sont réversibles. Ils ont besoin d’une

induction produite par des bobines, qui ont le nom d’inducteur. La manière dont

les inducteurs seront couplés avec le reste de la machine, détermine le type de

machine rencontrée ; « série », « parallèle » ou

« shunt », « composé, série parallèle » ou

« compound »

·

Ce type de machine est de 2

à 3 fois plus volumineuse, que ses consœurs asynchrones, utilisant du courant

alternatif.

·

L’usage en moteur se constate de moins en moins dans l’industrie.

Ils sont progressivement remplacés par des moteurs asynchrones, pilotés en

fréquence.

·

Les moteurs les plus

utilisés sont de type « série », car ils peuvent être utilisés aussi

bien, avec du courant continu qu’avec du courant alternatif. Ils prennent alors

le nom de « moteurs universels » Les intensités absorbées en courant

continu, seront plus élevées, car il n’y a pas de phénomène de réactance. On

rencontre les moteurs « série » dans les outillages portatifs ou dans

l’électroménager.

·

Les moteurs axiaux risquent

de voir leur vitesse augmenter inconsidérément. Les moteurs risquent

d’exploser, avec la force centrifuge. On dit que le moteur s’est « emballé » Des protections doivent

être prévues, en ce sens.

·

La vitesse varie proportionnellement

avec la tension d’alimentation des induits et inversement

proportionnellement avec l’induction magnétique. Si, pour une

raison quelconque, le magnétisme disparaît, le moteur va s‘emballer.

·

En générateur,

l’utilisation pour produire de fortes énergies, s‘est progressivement tarie, au

profit des autotransformateurs pilotés et redressés.

·

Ce type de machines sert

encore, comme génératrice tachymétrique. La

force électromotrice sera linéairement fonction de la vitesse de rotation. Il

n’est pas question dans ce cas, de travailler la matière d’œuvre énergétique,

mais informationnelle.

A petite vitesse, la présence

des charbons et du collecteur provoque des parasites qui risquent de perturber

la qualité de l’information vitesse.

1.

Les moteurs radiaux sans

charbons, mais avec l’équivalent d’un peigne d’alimentation.

·

Ils sont aussi appelés « Moteur à Entrefer Plan »

·

Ils sont « plus large

que long » Ils sont réversibles. Ils ont besoin d’une induction produite

par des bobines, qui ont le nom d’inducteur. La manière dont les inducteurs

seront couplés avec le reste de la machine, devrait déterminer le

type de machine rencontrée ; « série », « parallèle »,

etc., mais, on constate surtout des structures

« parallèles»

·

Ce type de moteur s’utilise

surtout dans des applications, où la vitesse est prépondérante, ou bien, là, où

les accélérations demandées sont particulièrement importantes.

·

La vitesse varie proportionnellement

avec la tension d’alimentation des induits et inversement

proportionnellement avec l’induction magnétique. Si, pour une

raison quelconque, le magnétisme disparaît, le moteur va s‘emballer.

·

Les moteurs radiaux risquent

peu de s’emballer, car beaucoup possèdent des inducteurs réalisés avec

des aimants permanents. Il faudrait que les inducteurs soient instantanément

réduits en poussières pour que cela se produise.

·

Ce type de moteurs n’est

pas, alors, très peu utilisé, comme générateur d’énergie ou tachymétrique.

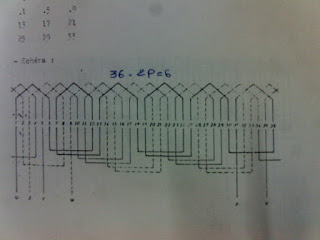

Schéma

de principe :

I.

Constitution des moteurs,

au niveau bobinage.

Pour pouvoir fonctionner, les machines à courant continu

doivent disposer, en totalité ou en partie, de 4 types

de bobines.

1. Les bobines inductrices, sur le rotor,

produisent soit du couple, soit une force électromotrice. Elles sont présentes sur tous les

types de machines. Dans le cas des moteurs radiaux, les fils se limitent à une suite de pistes

de cuivre gravées sur le disque du rotor.

2. Les bobines des inducteurs, sur le

stator. Elles ne produisent que du magnétisme. Si les inducteurs sont de type

série, ils seront réalisés avec des conducteurs de fortes sections. Ce qui leur

permettra de résister aux courants demandés par l’induit. Sinon les fils seront

de sections plus modestes.

Généralement, le courant dans les

inducteurs à connecter en parallèle, est 10 fois inférieur à celui rencontré

dans un induit.

Ces

bobines sont parfois absentes, si les

inducteurs sont réalisés avec des aimants permanents.

3. Les bobines de compensations, qui ne

se trouvent que dans les moteurs axiaux de fortes puissances. Elles

sont traversées par le courant principal

de l’induit et produisent un flux

supplémentaire à celui des inducteurs. Les moteurs radiaux et ceux de faibles

puissances n’en disposent pas.

·

Elles

servent à compenser une distorsion de flux qui se constate au niveau des

épanouissements polaires des inducteurs, avec la rotation de le l’induit.

·

Elles

compensent une diminution du flux des inducteurs qui se constate lorsque

l’induit est traversé par un fort courant. Ce dernier effet se nomme: la

réaction magnétique de l’induit.

4. Les bobines de commutation. Elles sont

sur le stator, au voisinage du collecteur, sur les moteurs axiaux.

Les

autres moteurs n’en possèdent pas.

Leur

présence se justifie surtout par un constat : le fait de créer un champ

magnétique au voisinage du collecteur limite l’apparition des étincelles sur

celui-ci.

Les

effets d’auto-induction tendent à limiter les courants de court-circuit qui se

produisent, lorsque deux encoches métalliques sont réunies fugitivement, par un

des « charbons »

Elles

sont connectées en parallèle, avec

l’induit.

Moteur axial.

L’étude

des circuits magnétiques d’induction, de compensation et de commutation ne sera

pas traitée dans cet ouvrage.

Les principales difficultés de conceptions et de

réalisation des bobines, se rencontrent surtout pour les rotors des moteurs de

type axial.

I. Les objectifs à atteindre seront les suivants :

Pour une constitution de

rotor donnée, avec :

·

Un

nombre d’encoches, donné et non modifiable.

·

Un

nombre de pôles et donc, de bobines d’inducteurs, donné.

·

Une

tension de travail connue.

·

Une

intensité de sortie maximum, désirée.

Il faudra :

1.

Etablir une stratégie simple de réalisation, avec un couplage des

différentes bobines. X bobines en série et Y, groupes de X bobines, en

parallèle.

2.

Réaliser en fonction de la stratégie choisie, une première

représentation, coté chignons, du bobinage. Ce sera permettra de

saisir le positionnement des différentes bobines.

3.

Choisir un des deux types de bobinages existants : ondulé ou

imbriqué et réaliser un schéma des connections côté collecteur.

Un

avantage : quel que soit le type

de bobinage choisi, ondulé ou imbriqué, le

principe permettant de trouver le schéma de positionnement des bobines côté

chignons est le même.

4.

Calculer le nombre de spires par bobines et la section des fils, en

fonction de l’intensité utile, et de la stratégie choisie.

5.

Vérifier si les encombrements prévisibles correspondent aux dimensions

du rotor.

6.

Réaliser le bobinage, si cela est possible.

I. Règles de base, à admettre et respecter.

Les règles citées correspondent à une réalité qui sa

s’imposer au fur et à mesure des démonstrations, de façon totalement naturelle.

Ces règles sont citées, au tout début, pour permettre à ceux qui veulent aller

vite, de travailler sans attendre les « grandes théories »

·

Le nombre d’encoches

d’un rotor ne sera jamais divisible par 3, et pas forcément pair. (11, 23, 34 …….. encoches)

·

Le nombre de pôles

sera toujours pairs et décomposable en puissance de 2 (2, 4, 8 etc), ou non

décomposable en nombre premiers (2 x 3 ; 2 x 5 ; etc.)

·

Tous les enroulements sont

constitués de bobines identiques, reliés entre elles, par des connections

séries ou parallèles.

·

Un groupe de bobines

câblées de façon à assurer seul, le bon fonctionnement de la machine prend le

nom d’enroulement.

·

Un enroulement complet

présente, par paire de pôles, deux

électromoteurs identiques, câblés naturellement en parallèle deux par deux, par le seul

fait du bobinage. Ils fournissent une force électromotrice (E),

pour les générateurs et contre-électromotrice (E’), pour les moteurs. La part

du bobinage qui assure cette génération d’électromoteur prend le nom de « voie d’enroulement ».

Exemple : un moteur

à 4 pôles à simple bobinage possède 2 fois 2 voies d’enroulements en

parallèles.

Il est nécessaire de mettre

chacune des deux groupes en parallèle.

·

Il ne faut pas confondre enroulement

d’un rotor de machines à courant continu et voies d’enroulement. Il peut y avoir un bobinage à faire avec 3 enroulements, constitués chacun par 4 voies d’enroulement.

·

Les bobines sont disposées,

en partie, dans les encoches du rotor du moteur.

Une grosse partie se trouve hors des encoches et doivent être correctement

disposées de façon à déséquilibrer le moins possible, le rotor. Comme pour un pneu de voiture il sera nécessaire de vérifier,

voire de rectifier l’équilibrage du rotor.

·

2 portions d’une

seule et même bobine, utilisent 2 encoches distinctes. Le groupe de

fils d’une bobine, présents dans une encoche prend le nom de « faisceaux »

·

Les fils constituant un

faisceau prennent le nom de « brins actifs », car c’est une des seules parties d’une bobine, à

générer une force ou à induire une force électromotrice.

·

Le nombre d’encoches entre

deux faisceaux d’une même bobine (en commençant par 1) se nommera

« largeur de section » et parfois,

se verra affublé de l’appellation « Y1 ».

Le nombre d’encoches pour aller

du faisceau de « sortie » d’une section vers de faisceau

« montant » ou « d’entrée » se nommera « Pas

avant » et parfois, se

verra affublé de l’appellation «Y2 »

Le

pas résultant est la différence des deux, telle que

« Y » = « Y1 » - « Y2 »

Certains bobineurs utilisent souvent ces définitions.

Il existe même une méthode mathématique, qui l’utilise conjointement avec les

principes des intervalles et des combinaisons ! La méthode développée ici, n’utilisera pas cette formulation, car elle

amène à mon avis, trop de développements mathématiques.